钻头作为孔加工中最为常见的刀具,被广泛应用于机械制造中,特别是对于冷却装置、发电设备的管板和蒸汽发生器等零件孔的加工等,应用面尤为广泛和重要。不同的材料进行孔加工,有不同的钻削技巧,本文就来简单的介绍一下。

钻削的特点

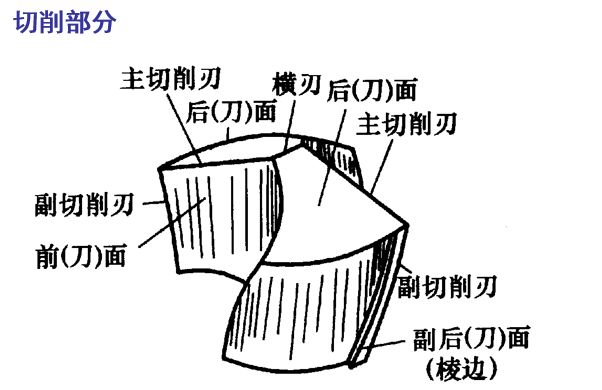

钻头通常有两个主切削刃,加工时,钻头在回转的同时进行切削。钻头的前角由中心轴线至外缘越来越大,越接近外圆部分钻头的切削速度越高,向中心切削速度递减,钻头的旋转中心切削速度为零。钻头的横刃位于回转中心轴线附近,横刃的副前角较大,无容屑空间,切削速度低,因而会产生较大的轴向抗力。

不同材料的钻削技巧

(1)低碳钢钻削技巧

对于经常用于焊接零件的低碳钢而言,切屑形成可能是一个难题。钢的硬度、碳含量和硫含量越低,产生的切屑就越长。

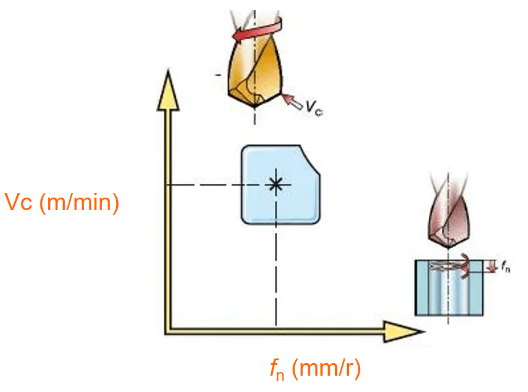

1)如果出现的问题与切屑成形有关,则提高切削速度vc并降低进给fn (请注意,加工普通钢时,应增加进给)。

2)使用高压和内冷却液供应。

(2)奥氏体和双相不锈钢钻削技巧

奥氏体、双相和超级双相材料可能导致与切屑成形和排屑有关的问题。

1)正确的槽型至关重要,因其能够使切屑正确形成并帮助其排出。一般而言,最好使用锋利的切削刃。如果出现的问题与切屑成形有关,则增加进给fn将使切屑更易断裂。

2)内冷设计、高压。

(3)CGI (蠕墨铸铁) 钻削技巧

CGI通常不需要特别注意。它会产生比灰口铸铁更大的切屑,但切屑容易断裂。切削力更高,因此会影响刀具寿命。需要使用超级耐磨的材质。会出现与所有铸铁同样典型的刀尖磨损。

1)如果出现的问题与切屑成形有关,则提高切削速度Vc并降低进给fn。

2)内冷设计。

(4)铝合金钻削技巧

毛刺形成和排屑可能成为问题。也可能因粘着而导致短刀具寿命。

1)为了确保最佳切屑形成,使用低进给和高切削速度。

2)为了避免短刀具寿命,可能需要测试不同的涂层,从而最大限度地减少粘着。这些涂层可能包括金刚石涂层,又或完全不使用任何涂层 (取决于基体)。

3)使用高压乳化液或雾状冷却液。

(5)钛合金和高温合金钻削技巧

孔表面加工硬化对后续工序产生影响。难以获得良好的排屑性能。

1)选择用于加工钛合金的槽型时,最好具有锋利的切削刃。加工镍基合金时,坚固的槽型至关重要。如果出现加工硬化问题,则尝试提高进给率。

2)高达70巴的高压冷却液改进性能表现。

(6)淬硬钢钻削技巧

获得可接受的刀具寿命。

1)降低切削速度以减少热量。调整进给率以获得可接受且易于排出的切屑。

2)高浓度混合乳化液。

获得高质量孔的技巧

(1)排屑

确保排屑性能符合要求。切屑堵塞影响孔质量、可靠性及刀具寿命。钻头/刀片槽型和切削参数至关重要。

(2)稳定性、刀具装夹

使用尽可能短的钻头。使用跳动量最小的精制刚性刀柄。确保机床主轴状况良好并且精确对准。确保零件固定且稳定。为不规则表面、斜面和交叉孔应用正确的进给率。

(3)刀具寿命

检查刀片的磨损情况,预设刀具寿命管理程序。最有效的方法是使用进给力监视器监视钻削。

(4)维护

定期更换刀片压紧螺钉。先清洁刀座,再更换刀片,确保使用扭矩扳手。在重磨整体硬质合金钻头之前,不要超过最大磨损量。

钻头的重新刃磨技巧

钻头重磨判别

钻头需重新刃磨的判别标准为:

1.切削刃刃口、横刃、刃带棱面的磨损量;

2.被加工孔的尺寸精度及表面粗糙度;

3.切屑的颜色、形状;

4.切削抗力(主轴电流、噪音、振动等间接值) ;

5.加工数量等。

实际使用中应根据具体情况,从上述指标中确定准确、方便的判别标准。采用磨损量作为判别标准时,应找出经济性最好的最佳重磨期。由于主要刃磨部位为头部后面和横刃,如钻头磨损量过大,刃磨耗时多,磨削量大,可重磨次数减少(刀具的总使用寿命=重磨后的刀具寿命×可重磨次数),反而会缩短钻头的总使用寿命;采用被加工孔的尺寸精度作为判别标准时,应用柱规或限规检查孔的切扩量、不直度等,一旦超过控制值,应马上重新刃磨;采用切削抗力作为判别标准时,可采用超过所设界限值(如主轴电流)立即自动停机等办法;采用加工数量限度管理时,应综合上述判别内容,设定判别标准。

钻头的刃磨方法

重新刃磨钻头时,最好使用钻头刃磨专用机床或万能工具磨床,这对保证钻头使用寿命和加工精度非常重要。如原来的钻型加工状态良好,可按原钻型重磨;如原钻型有缺陷,可按使用目的适当改进后面形状和进行横刃修磨。

刃磨时应注意以下几点:

1.防止过热,避免降低钻头硬度;

2.应将钻头上的损伤(尤其是刃带棱面部位的损伤)全部除去;

3.钻型应对称;

4.刃磨中注意不要碰伤刃口,并应除去刃磨后的毛刺;

5.对于硬质合金深孔钻钻头,刃磨形状对钻头性能影响很大,出厂时的钻型是经科学设计、反复试验得出的最佳钻型,因此重新刃磨时一般应保持原刃型。

文章来源:网络整理