随着国内数控技术的日渐成熟,近年来五轴联动数控加工中心在各领域得到了越来越广泛的应用。在实际应用中,需要加工高精度的异形复杂零件时,五轴联动技术无疑是解决这类加工难题的重要手段。

五轴加工中心是用主轴转动来完成切削加工,使工件在外形精度、位置精度、以及工件的外表面都能完全性的生产加工等多方面到达运用要求的一种先进切削加工方法。五轴加工中心不是单纯的将车削和铣削两种加工手段兼并到一台机床上,而是应用五轴加工中心的主轴运动来实现各类精密模具或合金、复合材料等生产加工,是在现在的数控技术得到较大发展的条件下发生的一种新的切削实践和切削技巧。

五轴加工机床的分类

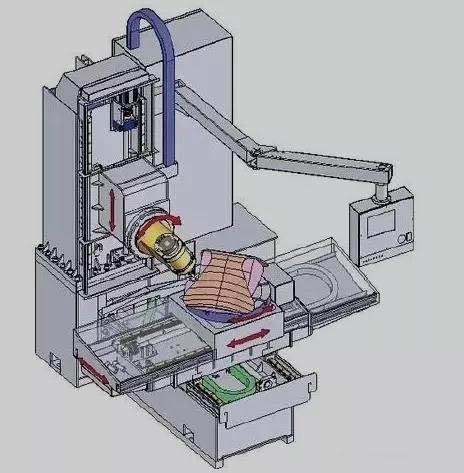

五轴机床根据结构形式可以分为一般分为三种结构:摇篮式、单摆头+单转台、双摆头式。一般来说摇篮式五轴机床所加工的工件直径不超过800mm,质量(含工装)不超过500kg,这时需根据工件及工装质量、加工加速度计算旋转到A 轴最大位置时的扭矩是否过载。

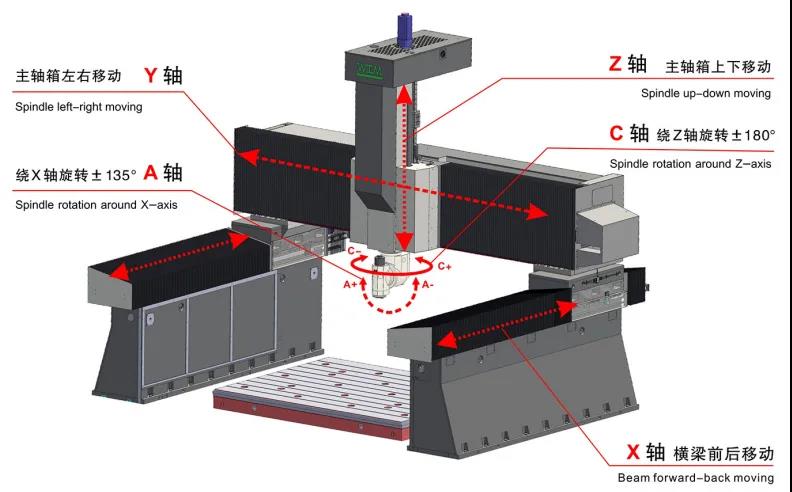

双摆头式五轴机床尽管工件不做旋转运动,工件的尺寸和质量可以很大,但仍需考虑各线性轴的惯量能否满足机床的整体响应性能,以及AC轴的扭矩是否能够满足主轴的需求。除工件尺寸、质量的区别外,主轴方式也是一个重要区别。

(环球双摆头式五轴机床)

一、主体结构

在五轴机床运行时,工件质量为关键参数,不仅对承载质量的伺服轴有直接影响,还对承载工件轴的速度、加速度、惯量及响应性能等均有决定性的影响。

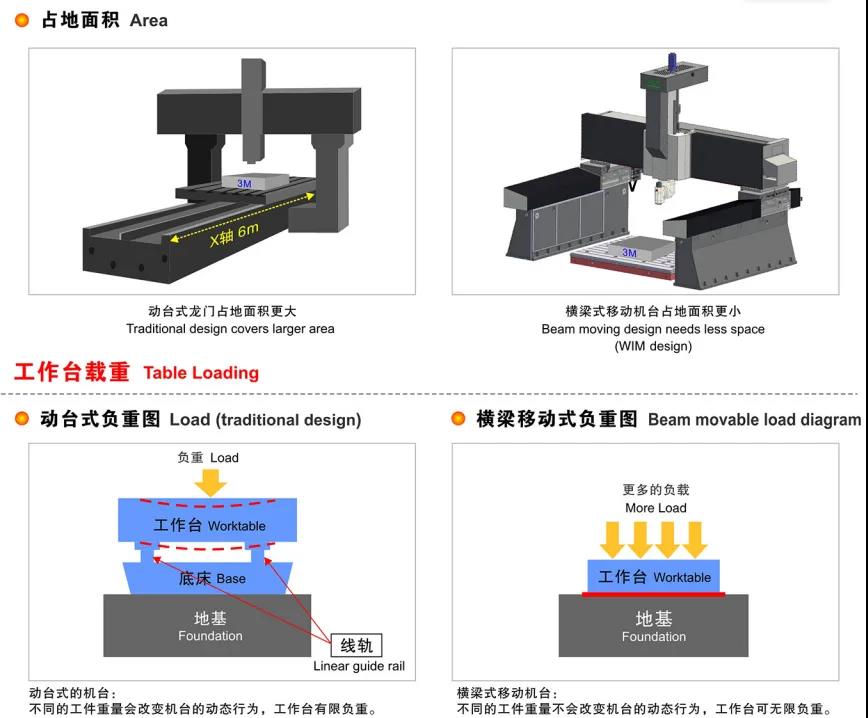

对于大型工件,较大的质量不仅影响机床的速度、效率,还影响了五轴机床的表面粗糙度及精度。因此在选择双摆头式龙门机床时,一般选择横梁移动式龙门结构,因其工件固定不动,工作台的承载可不受限制。同时相对于工作台移动式机床长期负重运动,必然导致导轨磨损加速,精度下降迅速。横梁移动式龙门结构,由于质量负载是定值,只要在设计时选择合适的导轨,机床即可长久保持精度。当然作为五轴龙门机床的主体结构,以下优点才是关键点。

(横梁式龙门五轴的优势)

1、快移速度和加速度:工作台移动式龙门机床在空载时一般都能达到其标注的设计速度,但随着工件质量的增加,其移动速度必然大幅下降影响效率。而工作台固定式龙门机床由于工件负载与移动无关,无论承载多重的工件, 均能确保保持设计速度,这在较大机床上很有意义。

用户在关注快移速度时,往往忽略加速度。其实快移速度对加工效率的影响远远不如加速度的影响,尤其是在一些复杂形状的工件加工上,加速度提高后有时加工效率能提高数倍。由于工作台移动式龙门机床的工作台负载是个变量,一旦其设置较大的加速度,放置较重工件后,机床就会发生振动、冲击等进而损坏传动系统;龙门移动式机床尽管工件不参与运动,但龙门框架重心高,过高的加速度容易产生较大倾覆力,造成机床损坏,也不宜设置过高的加速度;而横梁移动式龙门由于运动重心在横梁上,没有大的倾覆力矩,且运动质量保持不变,因此只要选择合适的伺服电动机便可获得很高的加速度,甚至可以接近于立式加工中心。这样不仅能够提高加工效率,还能提高加工表面质量。

2、结构对加工精度和表面粗糙度的影响:工作台移动式龙门机床的工作台传动由于自重较重,必须采用伺服电动机加行星减速箱减速才能提供足够的驱动力。在工作台不重或移动速度不快时,行星减速箱的间隙一般可以通过系统补偿掉,但龙门机床一般承载都较大,且工作台本身就比较重,一旦在高速反向时因大惯量,间隙便无法忽略,产生过切。对横梁移动式龙门,采用双边驱动,不能使用有间隙的机构,因此一般较小规格的龙门机床采用伺服电动机与丝杠直连。

大型龙门机床由于使用齿轮齿条传动,齿轮齿条和减速箱结构均有间隙,因此国际上较先进方法是采用同向差速消隙同步运动结构,即横梁的两边各采用两个伺服电动机带行星减速箱驱动,通过先后运动产生一个拉紧力来消除减速箱和齿轮齿条间的间隙。同时,两边的两组还必须保持同步运动。由于横梁移动式龙门机床的无间隙传动,因此极大地避免了过切,尤其是提高加速度后仍能保持高加工精度。

既然没有间隙,就不存在过切现象,就能提高加速度,同时机床运动负载不变,这样惯量比也能保持出厂所调试的较高值。此时可调高例如增益等关键性电器参数值,机床电器性能得到提升,进而得到高表面质量。

二、电气精度及响应性能

普通机床买家在选择机床时,一般会重视机床的几何精度,诚然其对五轴龙门机床来说非常重要,但电气精度和响应性能同样关键。动梁式龙门机床结构具备运动质量恒定不变的特点,因此在电气性能上有着先天性稳定优势。

运动质量对伺服惯量比及加速度有本质性影响,如果运动质量产生变化,则惯量一定变化,亦即电气精度参数一定变化,而机床出厂时所确定的参数是依据调试时的负载而设定的,一旦运动质量有较大变化,伺服电动机的负载也产生变化,但此时用户一般无法调整这些参数,直接导致电气精度降低。此时所指高精度不是点位运动的精度,亦不是几何精度,而是插补精度同向差速消隙同步运动精度。这就是客户在验收机床时工件精度合格,但放上较大工件后精度变化严重下降的问题所在。而横梁移动式机床由于运动部件的质量是恒定值,工件无论轻重都不影响各轴的伺服性能,因此在电气参数的稳定性和一致性上具有极高优势。

当双摆头式五轴联动龙门机床的五轴头旋转轴摆动角度时,机床的线性轴需要跟随到达预定位置,称为RTCP功能。高精度数控机床若要得到高精度,各轴响应必须一致。因此各轴要有很好的伺服特性和惯量匹配,进而必须控制稳定的运动质量,这样才能保证特性并通过循圆来验证。

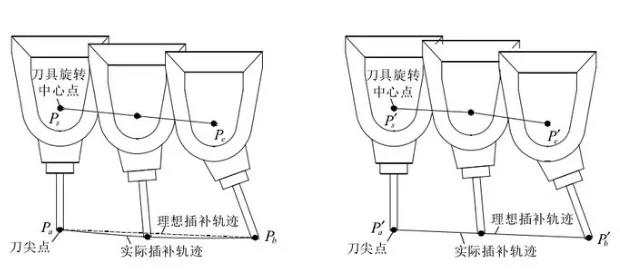

RTCP,在高档五轴数控系统里,认为RTCP即是Rotated Tool Center Point,也就是我们常说的刀尖点跟随功能。在五轴加工中,追求刀尖点轨迹及刀具与工件间的姿态时,由于回转运动,产生刀尖点的附加运动。数控系统控制点往往与刀尖点不重合,因此数控系统要自动修正控制点,以保证刀尖点按指令既定轨迹运动。业内也有将此技术称为TCPM、TCPC或者RPCP等功能。其实这些称呼的功能定义都与RTCP类似,严格意义上来说,RTCP功能是用在双摆头结构上,是应用摆头旋转中心点来进行补偿。而类似于RPCP功能主要是应用在双转台形式的机床上,补偿的是由于工件旋转所造成的的直线轴坐标的变化。其实这些功能殊途同归,都是为了保持刀具中心点和刀具与工件表面的实际接触点不变。

轨迹插补示意图

因此在龙门机床的三种结构中,工作台移动式龙门机床一般得不到高精度和高的表面质量;而龙门移动式机床在急加减速时会产生一个倾覆力矩,导致该结构不能有快速响应,否则会导致精度变化及过切。因此这两种结构均不适合大型工件的高精度五轴加工要求;横梁移动式结构由于运动质量可控且没有倾覆力矩,非常适合高速高精度加工,也是国际上普遍使用的大型高速铣和五轴龙门的结构。

那么为了鉴别电气精度是否满足高水平机床的要求,笔者建议采用各线性轴两两循圆(各五轴系统均支持,可在现场看到),循圆采用的参数为F4 000~F5 000mm/min( 接近于使用速度), 圆直径为50mm,越小越能看出响应性能。在全闭环下可达到0.01mm以内的误差值,此时全闭环反映的是实际结果,半闭环反映的仅是电气性能本身。对于工件加工检测,选择在NAS件基础上增加在斜圆锥面法相铣孔,这时测量孔的形状和位置误差应小于0.1mm。

三、五轴头如何选择?

作为五轴机床的最关键部件,五轴头的选择也十分关键,下面就五轴头的选择做一些简单介绍。首先应根据机床所要加工的工件来选择, 一般分为铝加工、钛合金等难加工材料、高档塑料模具的精加工以及复合材料的加工。对于铝材料加工来说,主轴扭矩一般能够达到30N·m以上,功率20~35kW,主轴采用HSK A63形式,最高转速18000r/min。对于钛合金等难加工材料,如主轴为电主轴,则建议主轴扭矩至少应在300~500N·m才能满足一般的中等余量切削,主轴为A100,此时最高转速为8000r/min。如果切削余量较大则建议选择机械式主轴,扭矩可达到1 000N·m,可满足一些重切削的要求,但转速一般不会超过3000r/min。高档模具尤其是高档塑料模具的加工,一般以精加工为主,尽管模具钢材料硬度较高,但前工序已经大量去除余量,在五轴机床上仅是找平式的粗加工,加工余量在0.2mm内,但对精度及表面粗糙度的要求近乎苛刻, 因此主轴扭矩一般在60N·m以上,功率为25kW,主轴为A63,最高转速18000r/min。

复合材料应视具体材料而定,但一般主轴扭矩应在20N·m以上,功率为15kW,要注意五轴头应具有吸尘及密封的功能。

从AC 旋转轴的驱动来看,一般应以力矩电动机传动为主,速度、加速度及精度保持性均较高,选择时应该注意是否需要刹车。当然主轴扭矩达500N·m~1 000N·m后,AC轴也有采用机械式的,此时刚性较好,但由于耐磨性及速度响应性不好,一般在转速要求较低的难加工材料加工场合选用。

五轴头从形式上说有两种主流形式,一种是双臂式,另一种是单臂式,直观地看,双臂式由于A轴双边驱动,驱动力增大,但需要考虑大驱动力是否有实际应用意义。比如单臂的力矩是否也满足了应用要求,应考虑加工尺寸干涉,尤其是对一些内腔加工,往往双臂式会产生干涉,导致刀具加长。在一些特殊工件加工时,由于单臂式的主轴中心到主轴外的尺寸很小,可以满足于狭窄尺寸,而且当C 轴旋转180°后,可实现对边狭窄位置加工,因此实际加工范围大于双臂式,这点需要用户重点考虑。但在有重切削尤其是难加工材料加工时,还是建议选择双臂式。如果双臂式不是双电动机驱动,应尽量避免选择,无驱动边不仅不一定能够起到支撑作用,还可能产生非线性阻力,影响精度和表面粗糙度。在选择双边驱动的双臂式五轴头时,还要注意双电动机的同步控制。

双臂式(左图)和单臂式(右图)

很多用户在选择五轴机床时想功能全面,这时一定要慎重, 如果选择不好,不仅效率低,还会造成五轴头的损坏,影响使用。这时需要尽量客观地从实际加工工艺出发,理性选择。

根据以往经验,在选择满足模具加工的五轴头基础上,也可以加工铝件,同时可以加工中粗精度的一般钢件,该方法目前通用性较高。有些航空航天的用户在选择五轴时,期望既能加工钛合金类产品,又能加工铝,但很可能会出现钛合金加工时刚性不足、扭矩不够,而铝加工时转速不够,效率、精度都不能满足的情况。

四、机床其他零部件的选择

在选购双摆式五轴龙门机床时还应注意一些主要部件的选择。目前市面上出现了直线电动机的驱动,速度快、加速度高,但应注意所有线性轴和旋转轴是否均为直线电动机驱动。若还有丝杠驱动,有可能造成加速度不匹配,否则要迁就最弱的一向,不能完全发挥作用。同时还应注意直线电动机的能耗,丝杠和齿轮齿条传动均是减速增力机构,实际耗能减少,而直线电动机是电转磁力直接驱动,相应耗电成倍提高。

光栅尺是五轴龙门机床必不可少的功能部件,全闭环提高的精度是位置环精度,而非速度环和电流环精度,因此在点位加工时,全闭环可以提高加工精度,但在插补运动中,要得到好的轮廓精度和表面粗糙度,依靠的是速度环及电流环等电气参数匹配以及获得好的全闭环循圆效果。

激光对刀仪也是建议选择的功能部件,由于五轴机床主轴高速旋转,因此一般选择热缩式刀柄或液压张紧式刀柄。不建议采用普通夹头式刀柄,如果刀柄本身动平衡不好或装夹不好,经过高速旋转后不仅精度变化大,而且对主轴轴承的寿命也有一定影响。

环球机械客户五轴龙门机床应用现场

当然在双摆头式五轴龙门机床选型时还应注意很多问题,例如有些采用钢结构焊接的床身,应注意焊接结构设计、焊接工艺和时效工艺等,建议用户慎重选择;地基制作时应注意一定要设计合理、承载富余(有些南方地形还建议打桩)、保养充分;在选择复合材料加工时要注意吸尘及车间环境影响等。因此建议用户理性选择,在技术上可充分交流。

环球机械客户五轴龙门机床应用现场

五、总结

综上所述,目前行业主流的大型高速铣及双摆头式五轴联动龙门机床基本采用动梁式龙门结构。环球机械专业生产各种类型的龙门式五轴机床,技术成熟稳定,加工精度、效率及表面光洁度达到欧州同类机型水平。已成功应用于精密模具、航空航天等诸多行业,成为众多大型模具企业、航空航天等领域客户的重要合作伙伴。